Härte vickers einheit

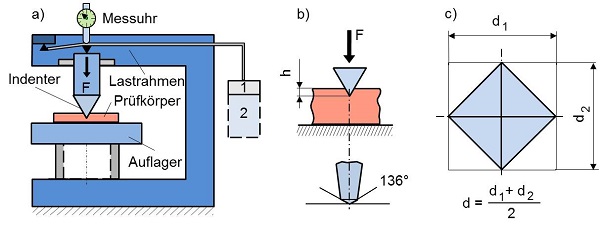

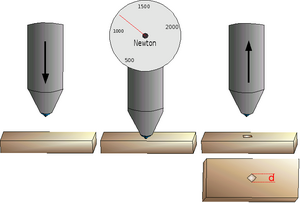

Im Anschluss wird die Oberfläche oder Tiefe des bleibenden Eindruckes gemessen.

Härteprüfung und Härteskalen

Die Härte lässt sich nur durch den Vergleich von mehreren Werkstoffen oder Werkstoffzuständen ermitteln. Harte Brillengläser zerkratzen weniger, harte Zahnräder nutzen sich langsamer ab. Wegen der schlagartigen Belastung handelt es sich um ein dynamisches Härteprüfverfahren.

Ab einer bestimmten Härte nimmt der Verschleiß mit steigender Härte weiter zu, so dass Sie entweder die Schnittgeschwindigkeit reduzieren oder sich mit einer geringeren Standzeit zufrieden geben müssen. Für die Berechnung wird die Eindrucksdiagonale d verwendet.

direkt ins Video springen

Diese berechnet sich aus den beiden zueinander rechtwinkligen Diagonalen und .

Prinzipiell unterscheidet man in statische und dynamische Härteprüfverfahren. Die auf diese Weise ermittelten Härtewerte stimmen zwar nicht exakt mit den statisch ermittelten Härtewerten überein, für die in der Industrie gestellten Ansprüche sind sie jedoch in den meisten Fällen ausreichend. Die Norm schreibt jetzt für alle Stoffe Kugeln aus Sinterhartmetall vor.

Angaben zur Härte von Mineralen beziehen sich immer auf die Mohs-Skala, falls nichts anderes angegeben ist. Wir rechnen dazu mit dem Winkel der Spitze der Pyramide und teilen das Dreieck auf.

Wir ziehen die Vorfaktoren zusammen und erhalten:

direkt ins Video springen

Studyflix vernetzt: Hier ein Video aus einem anderen Bereich

Quiz zum Thema Härteprüfung nach Vickers

5 Fragen beantworten

Die Vickers Härteprüfung wurde 1924 von Smith und Sandland bei Vickers Ltd.

als Alternative zur Brinell Härteprüfung entwickelt, um die Härte von sehr harten Werkstoffen zu messen. Die eigentlichen Lasten werden dagegen vom Inneren aufgenommen.

Bei un- und niedriglegierten Stählen kann aus der Brinellhärte mit gewisser Toleranz die Zugfestigkeit (Rm) des Werkstoffes abgeleitet werden. Sie ist in der Norm nach DIN EN ISO6507 geregelt.

Bei der Prüfung wird die Eindringtiefe einer Kugel unter einer großen Last im Vergleich zur Eindringtiefe unter einer Referenzvorlast gemessen.

Aus dem Verhältnis der beiden Eindruckdurchmesser kann dann die Härte des Prüflings berechnet werden. Wegen der relativ kleinen Eindrücke und der sehr guten Positionierbarkeit der Eindrücke eignet sich dieses Verfahren hervorragend zur Bestimmung der Einhärtetiefe CHD (EHT – Einhärtetiefe), SD (RHT – Randschichthärtetiefe) und NHT (Nitrierhärtetiefe).

Aus der Erfahrung mit der Brinell-Prüfung war bekannt, dass die ideale Größe eines Brinell-Kugeleindrucks bei 3/8 des Kugeldurchmessers (Eindrucktiefe) liegt.

auf der bleibenden Verformung, die dadurch hervorgerufen wird. In der Zerspanung ist die C-Skala (HRc) am gebräuchlichsten. der Prüfkraft zu sehen ist.

Weitere Versuche haben gezeigt, dass die Ergebnisse der Härteprüfung bei homogenem Material unabhängig von der Höhe der aufgebrachten Prüflast konstant sind.

Die Vickershärte ergibt sich aus dem Verhältnis F / A. Dabei ist F die auf den Diamanten aufgebrachte Prüflast (Kraft) in kg und A die Fläche des erzeugten Eindrucks in Quadratmillimeter.

Die Wahl einer zu harten Sorte kann zu katastrophalen Ausfällen führen, weil die Wendeplatte bricht oder die Standzeit des Werkzeugs aufgrund von Ausbrüchen an der Schneide verringert wird.

Empfohlene Härte der Hartmetalleinsätze je nach Anwendung.

| Grad Härte | Härte [Hv] | Anwendung |

| Hart | 1700-1900 | Kontinuierliches Drehen unter stabilen Bedingungen |

| Mittel | 1500-1700 | Drehen unter ungünstigeren Bedingungen und Nuten |

| zäh | 1300-1500 | Fräsen, Abstechen oder Drehen mit unterbrochenem Schnitt |

Umrechnungstabelle

Härte

Härte ist der mechanische Widerstand, den ein Körper dem Eindringen eines anderen Körpers entgegensetzt.

Dabei wird eine Hartmetallkugel mit einer festgelegten Prüfkraft F in die Oberfläche des zu prüfenden Werkstückes gedrückt. Außerdem wird hier (wegen der geringen Größe der Eindrücke) von einem zerstörungsfreien Prüfverfahren gesprochen. Die dynamischen Prüfverfahren bringen die Belastung des zu prüfenden Teiles schlagartig auf; bei den statischen Verfahren ist die Belastung gleich bleibend oder allmählich zunehmend.

Bei der Härteprüfung muss der Abstand zwischen den jeweiligen Vickers-Eindrücken größer als das 2,5-fache der Eindruck-Diagonalen sein, um eine Beeinflussung der Härteprüfung durch auftretende Materialverdichtungen / Kaltverfestigungen durch nebeneinander liegende Eindrücke zu vermeiden.

Insbesondere für die Härteprüfung an dünnen Schichten oder Folien, in Randbereichen eines Werkstückes und bei der Oberflächenhärtung ist die Vickershärteprüfung das einzig zuverlässige Verfahren.

Normgerechte Angabe der Brinellhärte: (nach DIN EN ISO 6506-1 Stand: 03/2006)

Neben dem Härtewert muss auch das verwendete Verfahren, der Kugeldurchmesser und die Prüfkraft immer mit angegeben werden. Damit wird sichergestellt, dass Härtemessungen unter Verwendung moderner Einheiten dasselbe Resultat ergeben wie historische Werte, die auf heute veralteten Einheiten beruhen.

Bei der Auswahl von Werkzeugschneiden wie Fräskopf oder Drehmeißel ist die Härte von besonderer Bedeutung, denn harte Schneiden bleiben länger scharf. Sie ist der wichtigste Parameter, den man sowohl für die Rohstoffe als auch für die Schneidstoffe kennen muss.

Rohmaterialien

Obwohl dies nicht intuitiv ist, ist es nicht ideal für die Bearbeitung von sehr weichem Material.

Materialien mit hoher Härte sind in der Regel fester und verschleißfester, dafür aber auch spröder und bruchempfindlicher. Zum Vergleich aufgeführt ist die auch als absolute Härte bezeichnete Schleifhärte nach Rosiwal, die den Schleifaufwand des jeweiligen Stoffes charakterisiert und einen besseren Eindruck von den tatsächlichen Härteverhältnissen gibt.

Die Methode hat den Vorteil, dass mit ihr beliebig gelagerte Prüflinge und verbaute Bauteile vor Ort geprüft werden können. Die verwendeten Kugeln haben Durchmesser von 10 mm, 5 mm, 2,5 mm und 1 mm. Das Verhältnis von Prüfkraft in der Einheit Newton zur Eindruckoberfläche (d in Millimetern) ergibt mit dem Faktor 0,1891 multipliziert die Vickershärte (HV).

Bsp.: 210 HBW 5/750/60

- *Bem.: Angaben wie HB oder HBS sind laut aktueller Norm nicht mehr zulässig (siehe DIN EN ISO 6506-1:2005 Stand: 03/2006 Kap 4.1 "Formelzeichen und Abkürzungen" )

Eine Abwandlung der Brinellprüfung ist die Prüfung mit dem Poldihammer, bei welcher der Eindruck der Kugel durch einen undefinierten Hammerschlag von Hand erzeugt wird.